随著(zhe)經濟技術的(de)發展,新能源汽車已經成爲了(le)汽車行業中頗受矚目的(de)産業,它不僅能滿足人(rén)們對(duì)節能環保的(de)追求,還(hái)能降低大(dà)衆使用(yòng)汽油車的(de)開支。然而就目前市場(chǎng)上的(de)實際情況來(lái)看,新能源車的(de)降本仍是這(zhè)個(gè)行業的(de)熱(rè)門問題。本文将會詳細論述新能源汽車電池結構件,并針對(duì)結構件應如何持續降本進行探討(tǎo)。1、從廣義上看,電池結構件包括了(le)電芯頂蓋、正負極軟連接、電池軟連接排、鋼/鋁外殼等,從狹義上看,锂電池結構件主要是指頂蓋和(hé)殼體等。電池結構件可(kě)以起到傳輸能量、外觀裝飾、承載電解液、保護安全性等作用(yòng),還(hái)能根據應用(yòng)領域不同,具備防腐蝕、抗震性、可(kě)連接性等特定功能。電池結構件在電池中發揮著(zhe)重要作用(yòng),與锂電池的(de)能量密度、密封性等性能具有極強的(de)關聯性。

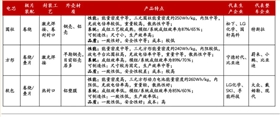

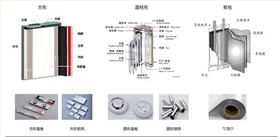

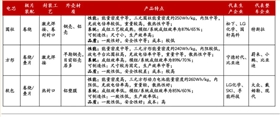

2、從産品形态來(lái)看,電池結構件大(dà)緻分(fēn)爲方形電池結構件、圓柱形電池結構件、軟包锂電池結構件等。其中,方形電池結構件爲市面上的(de)主流産品,市場(chǎng)占比最多(duō);其次爲圓柱形電池結構件其次;軟包電池結構件排名第三,市場(chǎng)占比則最低。按照(zhào)電池封裝技術路線的(de)不同,主要有方形、圓柱、軟包三種形狀,對(duì)應的(de)結構件分(fēn)别爲方形結構件、圓柱結構件和(hé)鋁塑膜。在硬殼結構件(圓柱和(hé)方形)中,蓋闆結構較複雜(zá),由防爆片、極柱等部件組成;而鋁塑膜目前主要市場(chǎng)份額仍由日韓企業占領。

二、電池結構件行業産業鏈結構與價格占比

目前,我國锂電池結構件産業鏈已經形成。锂電池結構件行業産業鏈涉及多(duō)個(gè)環節,從原材料供應、加工制造到最終應用(yòng)于各個(gè)領域,形成了(le)完整的(de)上下(xià)遊發展體系。

從成本構成和(hé)制造工藝來(lái)看,結構件(包括圓柱、方形結構件及鋁塑膜)均屬于金屬材料加工行業,生産成本中原材料成本占到50%以上,其次是制造費用(yòng)(折舊(jiù)攤銷及電力成本)和(hé)人(rén)工成本。原料端則是方形鋁殼結構件原料以鋁合金爲主,其次爲銅、鋼材、塑料等;鋁塑膜的(de)原料爲鋁箔、尼龍、聚丙烯等,輔以必要的(de)粘結劑。原材料供應的(de)穩定性很大(dà)程度決定了(le)生産的(de)成本以及材料價格的(de)漲幅與高(gāo)低,對(duì)原材料進行管控及創新是電池降本的(de)其中一個(gè)途徑。那麽電池結構創新及封裝工藝改良則是降本的(de)第二條道路。三、方形電池繼續主導國内市場(chǎng),封裝工藝成本較高(gāo)

從封裝工藝看,方形電池繼續主導國内市場(chǎng)。2023年方形電池占據85%市場(chǎng)份額。電動汽車采用(yòng)的(de)方形電芯也(yě)各有不同,空間利用(yòng)率更高(gāo)也(yě)更靈活,因爲要應對(duì)不同空間的(de)利用(yòng),會對(duì)不同的(de)客戶要求進行定制化(huà)生産,間接導緻成本也(yě)略高(gāo)于圓柱。之後還(hái)有更多(duō)種類的(de)電芯和(hé)配套生産線,生産和(hé)維護都需要支出,這(zhè)些也(yě)都會分(fēn)攤到電池成本裏,進而體現到價格上。

但靈活性高(gāo)的(de)背後是标準化(huà)程度低,工藝很難達到統一,因此方形電池封裝工藝的(de)制造成本降低還(hái)存在一定空間。

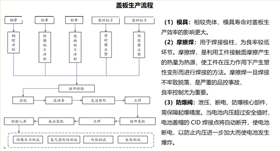

四、電池蓋闆的(de)組合與流程,價值約爲殼體2倍锂電池頂蓋結構複雜(zá)精密、承擔能量傳輸和(hé)防爆洩壓作用(yòng)。锂電池蓋闆由10多(duō)種元器件組合而成,主要由蓋闆、正負極極柱、注液孔、翻轉片、防爆片等結構組成,價值量約是殼體2倍。除了(le)基本技術,因爲方形電池安全性的(de)要求,結構件也(yě)發展了(le)衆多(duō)延伸技術:如核心件防爆閥防爆設計等,主要用(yòng)于蓋闆結構的(de)優化(huà)升級。五、電池防爆片,技術壁壘高(gāo),價格受到多(duō)種因素的(de)影(yǐng)響

制造工藝:方形動力電池防爆片的(de)制造工藝是最大(dà)的(de)技術壁壘,普遍使用(yòng)沖壓進行生産。前文提到:方形電芯沒有一個(gè)統一的(de)規格,所以每家廠商在方形電池規格和(hé)防爆需求方面都有所不同,防爆片的(de)标準也(yě)就愈來(lái)愈多(duō),這(zhè)就必然需要投入不小資金開設模具。

成本構成:影(yǐng)響電池防爆閥價格的(de)因素:包括材質、尺寸、生産工藝等。防爆片一般采用(yòng)鋁帶制作,表面刻有防爆刻痕。由于對(duì)爆破壓強區(qū)間精度的(de)要求較高(gāo),目前該種鋁帶主要依賴進口,價格會遠(yuǎn)高(gāo)于普通(tōng)鋁帶,制造工藝較爲複雜(zá)。原材料成本會直接影(yǐng)響到電池防爆片的(de)生産成本。

建議(yì)選擇生産廠家統一的(de)電池防爆片标準件,減少開模的(de)費用(yòng)同時(shí)可(kě)以縮短研發周期,以達到降本的(de)目的(de)。在如今呼籲國産替代化(huà)背景下(xià),如果可(kě)以保證電池防爆片的(de)一緻性及長(cháng)久的(de)安全性,也(yě)可(kě)對(duì)國産材料進行嘗試。

新能源汽車低壓線束端子--母端

新能源汽車低壓線束端子--母端 新能源汽車低壓線束端子--母端

新能源汽車低壓線束端子--母端 新能源汽車低壓線束端子--母端

新能源汽車低壓線束端子--母端 新能源汽車低壓線束端子--插孔

新能源汽車低壓線束端子--插孔